図面を基に製品の使用目的、製作方法の検討、QCDやVE提案など、お客様と綿密に打ち合わせ、最適価格を提示致します。受注体制は「見積→受注→生産→出荷→売上」まで全てインプットナンバーを紐づけ、一元管理を実施。お客様の図面保存やReヴィジョン管理、加工実績データの蓄積、ExcelやEDI等のデータ取り込みも可能、業務品質向上に繋がっています。またリピート品であっても、1品1様形式「作業指図書」+「検査用図面」を1セットにて加工指示を出し、最新図番管理を実施しています。

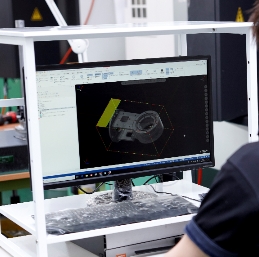

CAD/CAMオペレーターがお客様から頂いたCADデータを読み込み、2D/3D、CAD/CAMソフトによる部品形状の作成、設計製作、加工冶具の設計製図、NCプログラムを作成し、実際に加工するプログラムを事前シミュレーションし動作確認しています。最適なプログラム作成には、お客様のご要望と、経験豊富なマシンオペレーターの声やノウハウを反映させることが重要な要素となっており、製品品質、工程に影響のないように対応しています。高度化するCAD/CAM、ワンランク上のPLAN DESIGNを目指しオペレーターの育成にも力を入れています。

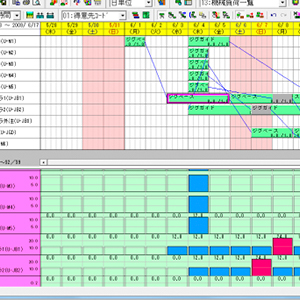

これからの「ものづくりの可能性」を大きく切り開くIoT。弊社は他社に先駆けIoTをFull活用させ、本社工場、本羽田工場、熊本、岩手(関連会社)国内4拠点の機械の稼動状況や加工情報、生産負荷をリアルタイムにチェックする仕組みを整備しました。各工程を色分けし「見える化」することで工程管理の強化に繋がり納期遅延を予防、より精度の高いリードタイム把握を可能にしています。さらに国内4拠点で定期的なTV会議を開催。品質の水平展開、情報共有、情報交換を図りCS(顧客満足)向上、付加価値の創造に努めています。

難易度の高い複雑高精度部品や難加工材料をCAD/CAMシステム、5軸加工機(4台)立形MC(27台)横形MC(2台)複合旋盤(3台)NC旋盤(12台)最新鋭の多彩な工作機械、経験やスキルの豊富なベテラン技能士と若くフレッシュな力、さらには「総合力+技術力+競争力」の3つの力を加え、小ロットの試作から量産加工まで様々な生産ロットに対応しております。「ものづくり」は作業者それぞれの創意工夫の積み重ねが必要不可欠な要素です。金属加工に対するニーズも多様化し、それに伴い品質の高さ、精度の高さも求められます。

ものづくりは「品質は工程で作り込み保証していく」事が基本です。加工後の寸法検査は、各工程の担当者が責任をもって確認検査を実施。品質への意識付けを徹底させ、不良品の次工程流出を未然に防いでいます。さらに中間検査工程を強化させるべく、製造現場内での三次元測定器を導入し(東京精密製 DuraMax)検査工程のボトルネック解消に繋がりました。最終検査は恒温管理された検査室のおいてCNC三次元測定器(東京精密製 fusion 9/10/6)を駆使しております。表面粗さや硬度測定も可能。検査成績書、品質保証データ、精度保証データ、各調査シート(材料証明等)等お客様の納入仕様に合わせ添付し製品出荷しております。

出荷は1点毎に外観目視検査を実施。特にキズやダコン、バリ、変形など製品価値を損なう不適品の有無をチェックしています。「安全・安心」を掲げる当社は、例えば工具では取り切れない「加工バリ」は専門スタッフがハンド仕上げを施し細部まできめ細かく対応しています。梱包形態もお客様と事前打ち合わせを実施し、梱包仕様書を作成。輸送時の変形やキズ発生を防ぐ様、必要に応じ専用箱、仕切りケースも大小それぞれ揃え、製品品質の維持、向上を心掛けています。

Copyright © Daishinseiki All rights reserved.